Ремонт изношенных частей с использованием наплавки

Наплавка – это эффективный и экономичный способ восстановления изношенных деталей, позволяющий значительно продлить срок их службы и снизить затраты на замену. В этой статье мы подробно рассмотрим различные виды наплавки, оборудование, материалы и технологические процессы, применяемые для ремонта изношенных частей с использованием наплавки, а также обсудим преимущества и недостатки этого метода.

Что такое наплавка и зачем она нужна?

Наплавка – это процесс нанесения слоя металла на поверхность детали для восстановления ее исходных размеров, формы или придания ей новых свойств. Этот метод широко используется в машиностроении, металлургии, горнодобывающей промышленности и других отраслях для ремонта изношенных частей с использованием наплавки.

Преимущества использования наплавки

- Экономия средств: восстановление детали обходится значительно дешевле, чем покупка новой.

- Увеличение срока службы: наплавленный слой может обладать повышенной износостойкостью, твердостью и коррозионной стойкостью.

- Быстрое восстановление: наплавка может быть выполнена в кратчайшие сроки, минимизируя простои оборудования.

- Возможность придания детали специальных свойств: выбор материала для наплавки позволяет улучшить характеристики детали.

Виды наплавки

Существует множество видов наплавки, каждый из которых имеет свои особенности и применяется в зависимости от типа детали, материала и требуемых свойств. Рассмотрим наиболее распространенные виды:

Ручная дуговая наплавка (РДН)

Это один из самых простых и распространенных методов, при котором наплавка осуществляется вручную с использованием электродов. Подходит для ремонта изношенных частей с использованием наплавки небольших партий деталей и для труднодоступных мест.

Преимущества: Простота оборудования, низкая стоимость.

Недостатки: Низкая производительность, высокая зависимость от квалификации сварщика.

Полуавтоматическая наплавка в среде защитных газов (MIG/MAG)

При этом методе используется сварочная проволока, подаваемая в зону сварки автоматически, а защита от окисления обеспечивается подачей инертного (MIG) или активного (MAG) газа. Подходит для ремонта изношенных частей с использованием наплавки больших объемов работ.

Преимущества: Высокая производительность, хорошее качество наплавленного слоя.

Недостатки: Более дорогое оборудование, чем при РДН.

Автоматическая наплавка под флюсом (АПФ)

При этом методе дуга горит под слоем флюса, который защищает сварочную ванну от окисления и шлакует загрязнения. Идеально подходит для восстановления крупных деталей и валов. ООО Шизуйшань Нингли Машинное Оборудование (https://www.ningli.ru/) предлагает широкий ассортимент оборудования для автоматической наплавки, обеспечивая высокую точность и качество работ.

Преимущества: Высокая производительность, глубокое проплавление, хорошее качество шва.

Недостатки: Ограниченность применения из-за необходимости использования флюса.

Плазменная наплавка (ПН)

В этом методе используется плазменная дуга высокой температуры, что позволяет получать очень тонкие и точные слои наплавки. Применяется для нанесения износостойких и коррозионностойких покрытий.

Преимущества: Высокая точность, возможность нанесения тонких слоев, высокое качество покрытия.

Недостатки: Высокая стоимость оборудования и эксплуатации.

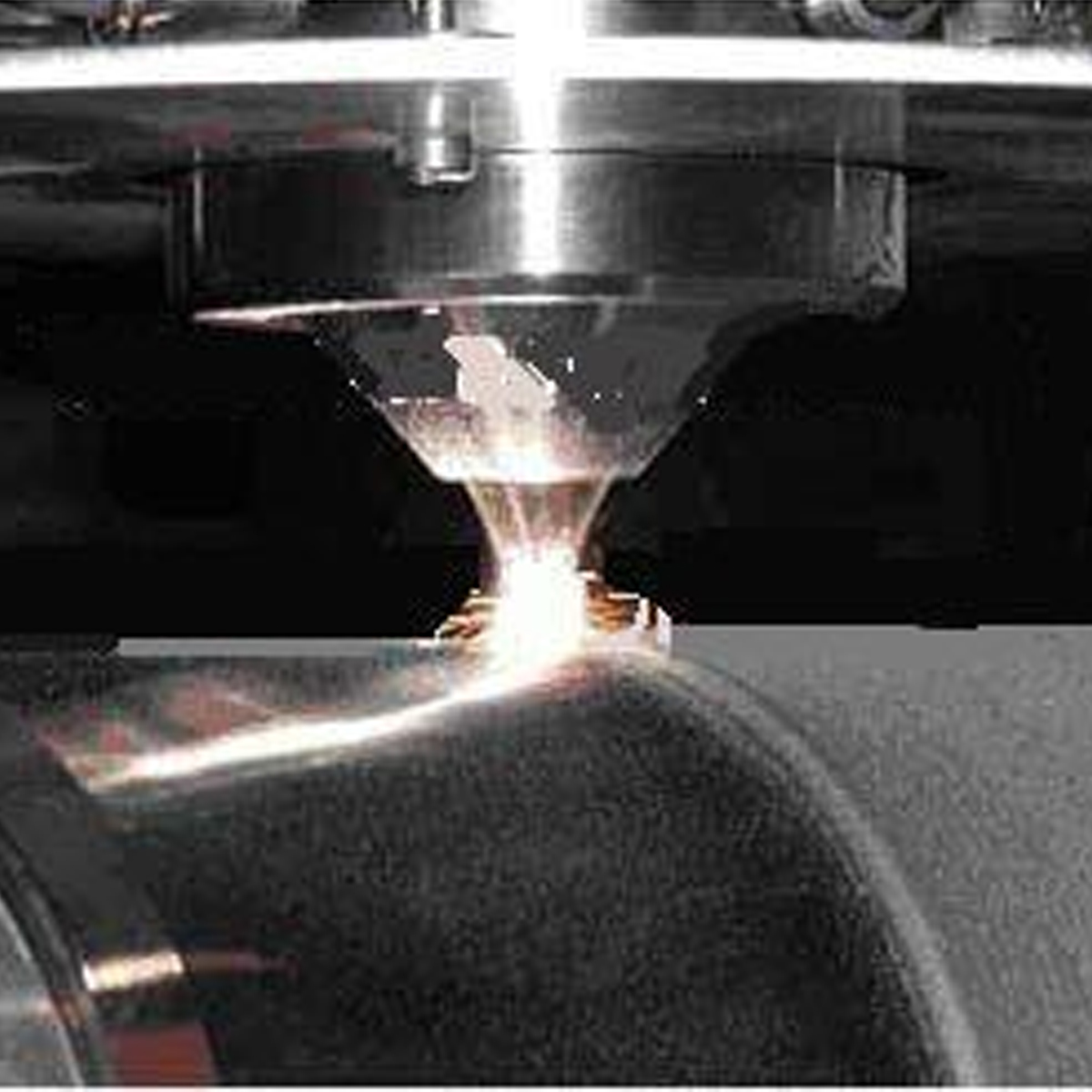

Лазерная наплавка (ЛН)

Использует лазерный луч для нагрева и плавления материала. Обеспечивает очень высокую точность и контроль процесса. Применяется для нанесения сложных покрытий и ремонта изношенных частей с использованием наплавки прецизионных деталей.

Преимущества: Очень высокая точность, минимальная зона термического влияния.

Недостатки: Высокая стоимость оборудования, требует высокой квалификации персонала.

Материалы для наплавки

Выбор материала для наплавки зависит от требуемых свойств восстановленной детали. Вот некоторые распространенные материалы:

- Стали: используются для восстановления деталей из углеродистых и легированных сталей.

- Чугуны: применяются для ремонта чугунных деталей.

- Твердые сплавы (стеллиты, карбиды): обеспечивают высокую износостойкость и применяются для восстановления деталей, работающих в условиях абразивного износа.

- Цветные металлы и сплавы (бронза, латунь, алюминий): используются для восстановления деталей из соответствующих материалов.

Оборудование для наплавки

Выбор оборудования зависит от выбранного метода наплавки. В общем случае необходимо следующее:

- Источник питания: сварочный аппарат, плазмотрон или лазер.

- Механизм подачи сварочной проволоки (для полуавтоматической и автоматической наплавки).

- Система подачи защитного газа (для MIG/MAG наплавки).

- Оборудование для подготовки поверхности детали.

- Средства индивидуальной защиты (маска, перчатки, спецодежда).

Технология наплавки

Процесс наплавки включает следующие этапы:

- Подготовка поверхности: очистка от загрязнений, ржавчины и окалины.

- Предварительный нагрев детали (в некоторых случаях).

- Наплавка металла слоями с соблюдением технологических параметров (ток, напряжение, скорость).

- Охлаждение детали.

- Термическая обработка (в некоторых случаях) для снятия напряжений.

- Механическая обработка для придания детали окончательных размеров и формы.

Контроль качества наплавленного слоя

Важным этапом является контроль качества наплавленного слоя, который включает:

- Визуальный осмотр на наличие дефектов (трещины, поры, непровары).

- Измерение твердости.

- Металлографический анализ для оценки структуры металла.

- Ультразвуковой контроль для выявления внутренних дефектов.

Примеры применения наплавки

Наплавка широко применяется для восстановления различных деталей:

- Валы и оси.

- Шестерни и зубчатые колеса.

- Клапаны и седла клапанов.

- Рабочие колеса насосов и турбин.

- Штампы и пресс-формы.

- Детали экскаваторов и бульдозеров.

Сравнение различных методов наплавки

| Метод | Преимущества | Недостатки | Применение |

|---|---|---|---|

| РДН | Простота, низкая стоимость | Низкая производительность, зависимость от квалификации | Ремонт изношенных частей с использованием наплавки небольших партий, труднодоступные места |

| MIG/MAG | Высокая производительность, хорошее качество | Более дорогое оборудование | Ремонт изношенных частей с использованием наплавки больших объемов |

| АПФ | Высокая производительность, глубокое проплавление | Ограниченность применения | Восстановление крупных деталей и валов |

| Плазменная | Высокая точность, тонкие слои | Высокая стоимость оборудования | Нанесение износостойких покрытий |

| Лазерная | Очень высокая точность, минимальная зона влияния | Очень высокая стоимость оборудования | Ремонт изношенных частей с использованием наплавки прецизионных деталей |

Заключение

Ремонт изношенных частей с использованием наплавки – это эффективный и экономичный способ восстановления деталей, позволяющий значительно продлить срок их службы и снизить затраты. Выбор метода наплавки, материала и оборудования зависит от конкретных требований и условий эксплуатации детали.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

DTⅡ Стационарный ленточный конвейер

DTⅡ Стационарный ленточный конвейер -

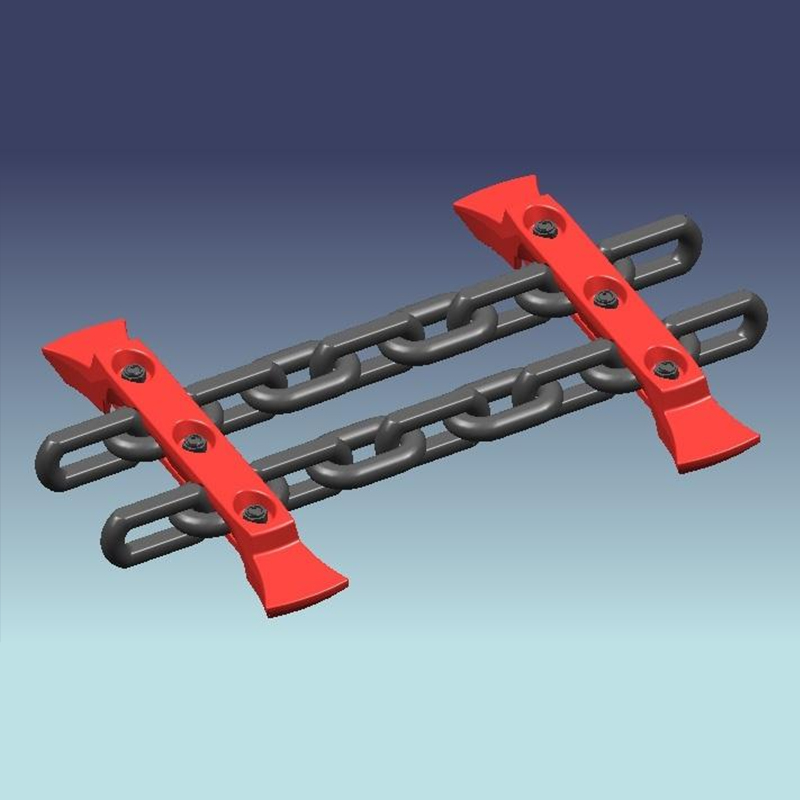

JS редуктор для скребкового конвейера

JS редуктор для скребкового конвейера -

Скребковый конвейер серии XGZ с желобчатым коробом

Скребковый конвейер серии XGZ с желобчатым коробом -

Зубчатая рейка ряда штифтов

Зубчатая рейка ряда штифтов -

Скребковый конвейер серии SGB

Скребковый конвейер серии SGB -

Бортовой грузовик

Бортовой грузовик -

Комплект осей звездочки

Комплект осей звездочки -

Погружной скребковый конвейер серии MS

Погружной скребковый конвейер серии MS -

Втулка для вертикального формования

Втулка для вертикального формования -

Сломанный узел вала

Сломанный узел вала -

Гидравлическое устройство для прокатки ленты

Гидравлическое устройство для прокатки ленты -

Поршневой питатель K-типа

Поршневой питатель K-типа

Связанный поиск

Связанный поиск- Цена скребка для круговой цепи скребок машина

- Подземная угольная шахта скребковый центр желоб цена

- Ленточные конвейеры для сыпучих материалов в горнодобывающей промышленности

- Ведущие покупатели немоторизованных самосвалов для разгрузки материалов в шахтах

- Поставщики ленточных конвейеров для транспортировки сыпучих материалов

- Крупнейшие покупатели цепных конвейеров для угольных шахт

- Ведущий покупатель ленточных конвейеров для сыпучих материалов для шахт и карьеров

- Цена полностью закрытого роликового цепного скребкового конвейера

- Цена колеса звездочки в сборе для круглого цепного скрепера

- Производители шахтных вагонеток с опрокидывающимся ковшом